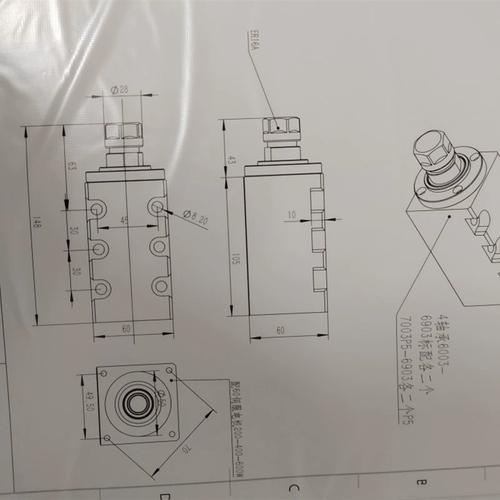

方型直連伺服主軸 現代機床的高效動力核心

在現代數控機床領域,伺服動力頭作為核心動力部件,其性能直接決定了加工效率、精度與靈活性。方型直連伺服主軸,作為一種集成了伺服控制、精密傳動與多功能加工特性的先進動力頭,正廣泛應用于車方頭、側銑頭等復雜加工場景,成為提升制造業競爭力的關鍵技術裝備。

一、方型直連伺服主軸的技術特點

方型直連伺服主軸采用伺服電機與主軸一體化設計,通過方形法蘭直接連接,結構緊湊,剛性強。這種設計消除了傳統皮帶或齒輪傳動帶來的間隙、彈性變形與能量損失,實現了動力傳遞的“零背隙”與高響應性。伺服系統提供了精準的轉速、扭矩與位置控制,使得主軸能夠在寬范圍內無級變速,并快速響應數控系統的指令,特別適合高速、高精加工。

二、核心應用:車方頭與側銑頭加工

- 車方頭加工:傳統車床難以高效加工多邊形(如方頭、六角頭)。配備方型直連伺服主軸的動力頭,可在車削過程中通過C軸(主軸分度)與X/Z軸的精密聯動,實現多面體的一次性車削成型。伺服主軸的高精度分度能力(可達±0.001°)確保了各面的角度精度與表面質量,大幅減少了二次裝夾與專用夾具的使用,提升了加工效率與一致性。

- 側銑頭加工:在龍門加工中心或大型立車上,側銑頭用于工件的側面銑削、鉆孔、攻絲等工序。集成伺服動力的側銑頭,其主軸自身具備完整的旋轉與定位功能,無需依賴機床主軸的方位調整。這使得機床能夠在一次裝夾中完成多面、多角度的復雜加工,極大地擴展了機床的工藝范圍,實現了“一機多能”,特別適合箱體類、大型模具等工件的加工。

三、伺服動力頭的綜合優勢

- 高精度與高剛性:直連結構和高性能伺服電機保證了優異的動態精度與切削剛性,可應對高強度銑削和精加工需求。

- 卓越的動態性能:快速的啟停、換向和精準定位能力,縮短了輔助時間,提升了加工節拍。

- 強大的功能性:集成的主軸定位、同步攻絲、剛性攻絲等功能,使其能勝任車、銑、鉆、鏜、攻絲等多種工藝。

- 智能化與柔性化:作為數控系統的一部分,可輕松編程控制,適應小批量、多品種的柔性化生產需求。

四、選型與應用考量

在選擇方型直連伺服動力頭時,需綜合考慮:

- 功率與扭矩:根據材料切削參數選擇匹配的動力。

- 最高轉速:滿足高速精加工或小刀具加工需求。

- 接口與兼容性:方形法蘭尺寸需與機床滑枕或附件接口匹配,電氣協議需與數控系統兼容。

- 冷卻與密封:良好的冷卻系統(如油冷、水冷)和密封設計是保證長期穩定運行的關鍵。

###

方型直連伺服主軸動力頭,以其集成化、高精度、高響應的特點,正在重新定義復雜零件(如車方頭、側銑加工)的制造方式。它不僅是機床的一個功能部件,更是實現復合加工、智能制造的核心單元。隨著制造業對效率與精度的追求不斷提升,伺服動力頭的技術與應用必將持續深化,為高端裝備制造注入更強勁的動力。

如若轉載,請注明出處:http://www.kssdvcf.cn/product/655.html

更新時間:2026-01-07 04:15:49